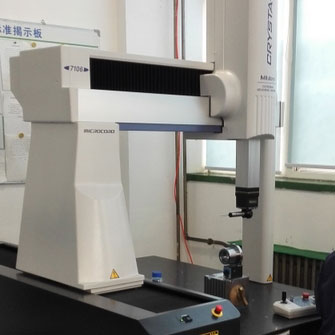

三坐标测量机对轴承零件进行精密检测

一、原材料与毛坯检测

在轴承加工初期,三坐标测量机用于筛选合格毛坯,避免后续加工浪费:

检测毛坯的外径、内径、高度等基础尺寸

检查椭圆度、端面平面度等基础几何缺陷

确保滚动体毛坯的球形度或圆柱形精度

二、加工过程中的精度控制

关键工序后,三坐标测量机验证加工质量,及时纠正偏差:

车削工序检测

检测套圈内孔、外圆尺寸及沟道初步位置,确保符合工艺要求。

磨削工序检测

重点检测滚道曲率半径、圆度及位置精度,确保微米级公差控制。

三、成品终检

轴承出厂前,进行全面精度核验:

- 关键尺寸检测(内径、外径、滚动体直径等)

- 形位公差检测(同轴度、平行度、圆跳动等)

- 装配间隙检测(径向与轴向间隙)

四、失效分析与工艺改进

• 检测失效轴承的尺寸变化与几何偏差

• 定位工艺问题(如磨削偏差、夹具定位不准)

• 为生产工艺优化提供数据支持,减少后续失效风险

结语

三坐标测量机通过全流程的精密检测,确保轴承从毛坯到成品的每一步都符合精度要求。它不仅是质量控制的工具,更是推动轴承制造工艺持续改进、提升产品竞争力的关键设备。