轴承运转时的径向跳动、噪音与寿命,80%与“圆度”相关——套圈滚道0.5μm的圆度偏差,就可能导致设备精度下降。圆度仪凭借0.01μm~0.1μm的超高测量精度,成为轴承工厂把控圆度质量的核心设备。

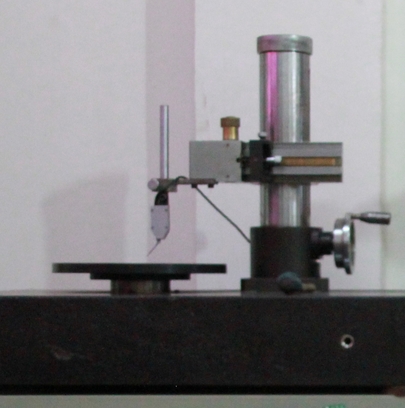

圆度仪对轴承套圈滚道进行360°精密圆度检测

一、轴承生产核心应用

轴承套圈检测

- 滚道圆度:高精度轴承需≤0.005μm,避免运转受力不均

- 内孔/外圆:检测圆度偏差,确保与轴/轴承座的配合精度

- 缺陷定位:识别椭圆度、棱圆度等问题,追溯工艺误差

滚动体检测

- 滚珠球面/滚子圆柱面圆度测量

- 同批次精度控制:圆度偏差≤0.003μm,保证运转平稳

- 筛选不合格件:剔除表面凸起、凹陷的滚动体

二、测量工具优势对比

| 测量工具 | 圆度测量精度 | 检测效率 | 轴承工厂适用场景 |

|---|---|---|---|

| 百分表 | 0.01mm(低) | 手动读数,效率低 | 车间快速粗检 |

| 三坐标测量机 | 0.001mm(中) | 多点拟合,效率中等 | 多尺寸综合检测 |

| 圆度仪 | 0.01~0.1μm(高) | 自动测量+报告,效率高 | 专业圆度精密检测(核心场景) |

三、使用注意事项

- 环境控制:温度保持20±2℃,湿度40%-60%,避免温度变形影响精度

- 工件固定:需同心安装,确保工件旋转中心与圆度仪主轴一致(偏差≤0.02μm)

- 定期校准:每3个月用标准圆棒(精度0.005μm)校验,保证数据准确

结语

对轴承工厂而言,圆度仪不仅是“检测工具”,更是“工艺优化的眼睛”——通过圆度数据可快速定位车削、磨削工序的偏差(如砂轮不平衡、卡盘定位不准),从根源提升轴承旋转精度与使用寿命,是高端轴承生产的必备设备。